|

|

|||||

|

|||||

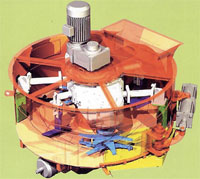

社会経済に大きな影響を与える原材料価格の高騰、そしてますます重要視される地球環境問題。いま、ものづくりの現場に立ちはだかるこの大きな問題を前に、大同は一筋の光となる設備を完成させた。大同特殊鋼知多工場―常に業界をリードする革新的技術の発信拠点となってきたこの工場で、ゼロエミッションの一環として、画期的な環境リサイクル設備“PRIME”が稼動を開始している。有価金属の効率的な回収と、副産物ゼロの製造プロセスを実現し、まさにECOLOGY&ECONOMYという時代の2大ニーズに応える夢のリサイクル設備。鉄スクラップのリサイクルを事業の柱とする大同特殊鋼と、そのノウハウを進化させ環境リサイクル技術のスペシャリストとして活躍する大同エコメットがタッグを組んで実現させたこの設備の開発の経緯を追う。 |

|||||

|

“PRIME”の開発の物語は、2つのスタート地点から始まった。当時、大同特殊鋼鋼材技術部に所属していた山内は、あるとき経営陣から大きな課題を課せられる。製造業の分野では、軒並み高騰する原材料価格が悩みの種というご時勢に、大同も例外ではなくその点で頭を痛めていた。そこで、山内にかけられた期待は、社内の製造過程で発生する副産物を資源として有効利用できないかということであった。当然、それまでにも副産物の再利用は行われていたが、原料として再利用できるのはおよそ半分という割合。この再利用率をさらに上げて、ステンレス、一般鋼を含む副産物も再資源化できる方法を検討する必要があったのである。山内は、現状の製造過程からこのニーズに応えるための課題をピックアップし、独自に新たな設備の構想を練り始めていた。 |

|||||

「なんでもない物に見えるんですが、この団子をつくるのが、なかなか難しいんですよ。」 |

|||||