3Dプリンタ用金属粉末AMDAPTMシリーズ

- SLM方式の3Dプリンタ用金属粉末

金型用高熱伝導率材 HTCTM45,HTCTM40

鋼材組成からSLM方式の積層造形に適した組成へ調整した粉末です。

流動性に優れた球状粉末であり、積層造形に適した粉末特性を有します。

特徴

- ガスアトマイズによって製造された球状粉末は低酸素で、流動性に優れた粉末特性を有します。

- JISの金型用鋼材組成からの改良により造形時の割れ発生を低減することができます*1。

- 熱伝導率の向上により金型の冷却効果を高めることができます。さらに、熱応力も低減できヒートチェックの発生や水冷孔からの割れを抑制することができます。

*1 造形中の割れ防止のためベースプレート温度は200℃を推奨します。

主な応用例

- 水冷孔のあるピン・入れ子等。

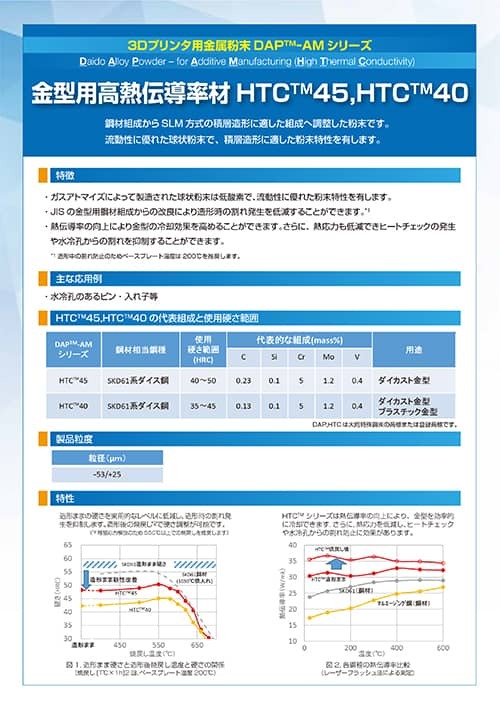

代表組成と使用硬さ範囲

| AMDAPTMシリーズ | 鋼材相当鋼種 |

使用 硬さ範囲 (HRC) |

代表的な組成(mass%) | 用途 | ||||

| C | Si | Cr | Mo | V | ||||

| HTC™45 | SKD61系ダイス鋼 | 40~50 | 0.23 | 0.1 | 5 | 1.2 | 0.4 | ダイカスト金型 |

| HTC™40 | SKD61系ダイス鋼 | 35~45 | 0.13 | 0.1 | 5 | 1.2 | 0.4 | ダイカスト金型 プラスチック金型 |

AMDAP, HTCは大同特殊鋼の商標または登録商標です。

製品粒度

| 粒径(μm) |

| -53/+25 |

特性

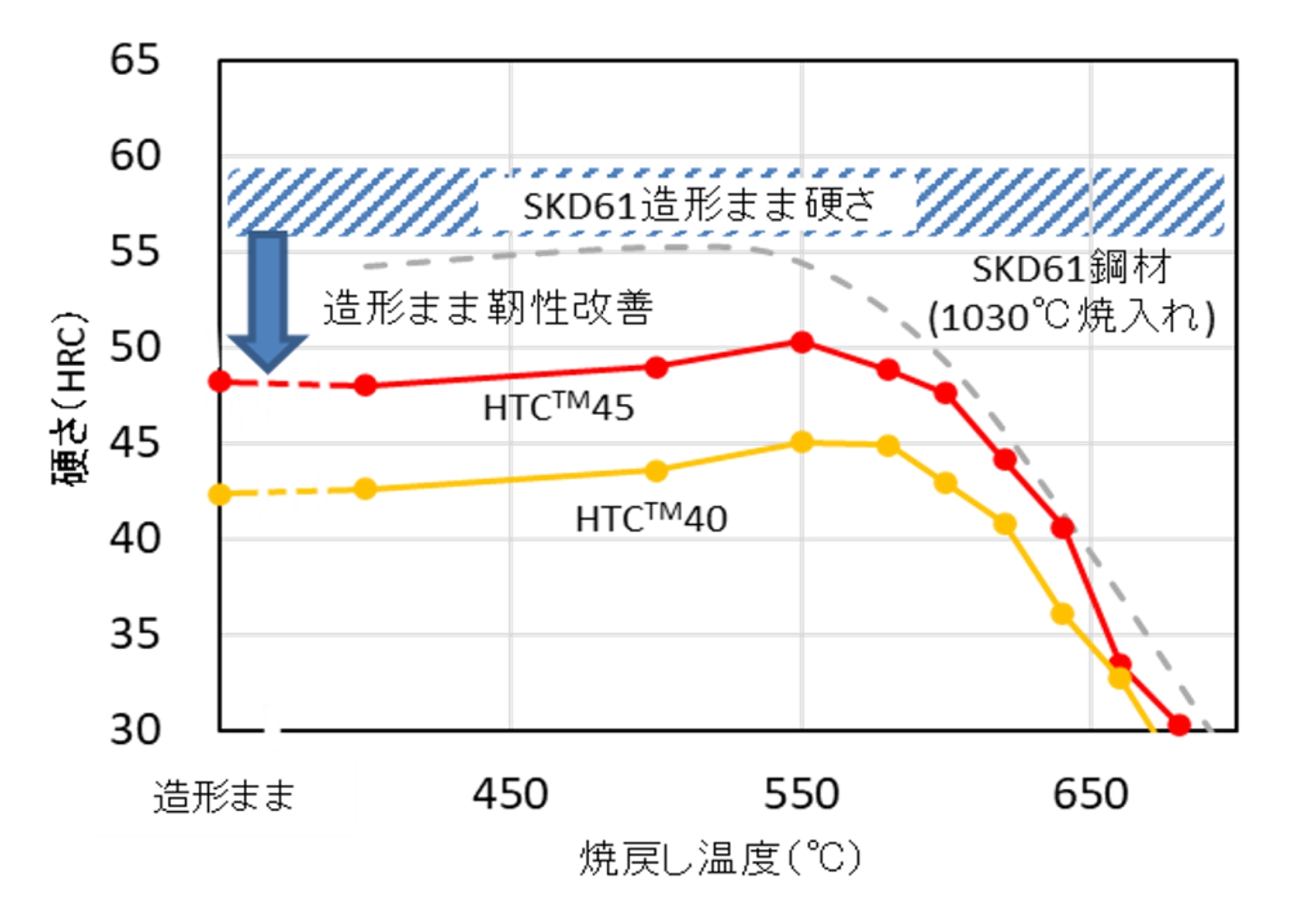

造形ままの硬さを実用的なレベルまで低減し、造形時の割れ発生を抑制します。造形後の焼戻し*2で硬さ調整が可能です。

(*2 残留応力解放のため550℃以上での焼戻しを推奨します)

図1. 造形まま硬さと造形後の焼戻し温度に対する硬さの関係

(焼戻し[T℃×1h]2回、ベースプレート温度200℃)

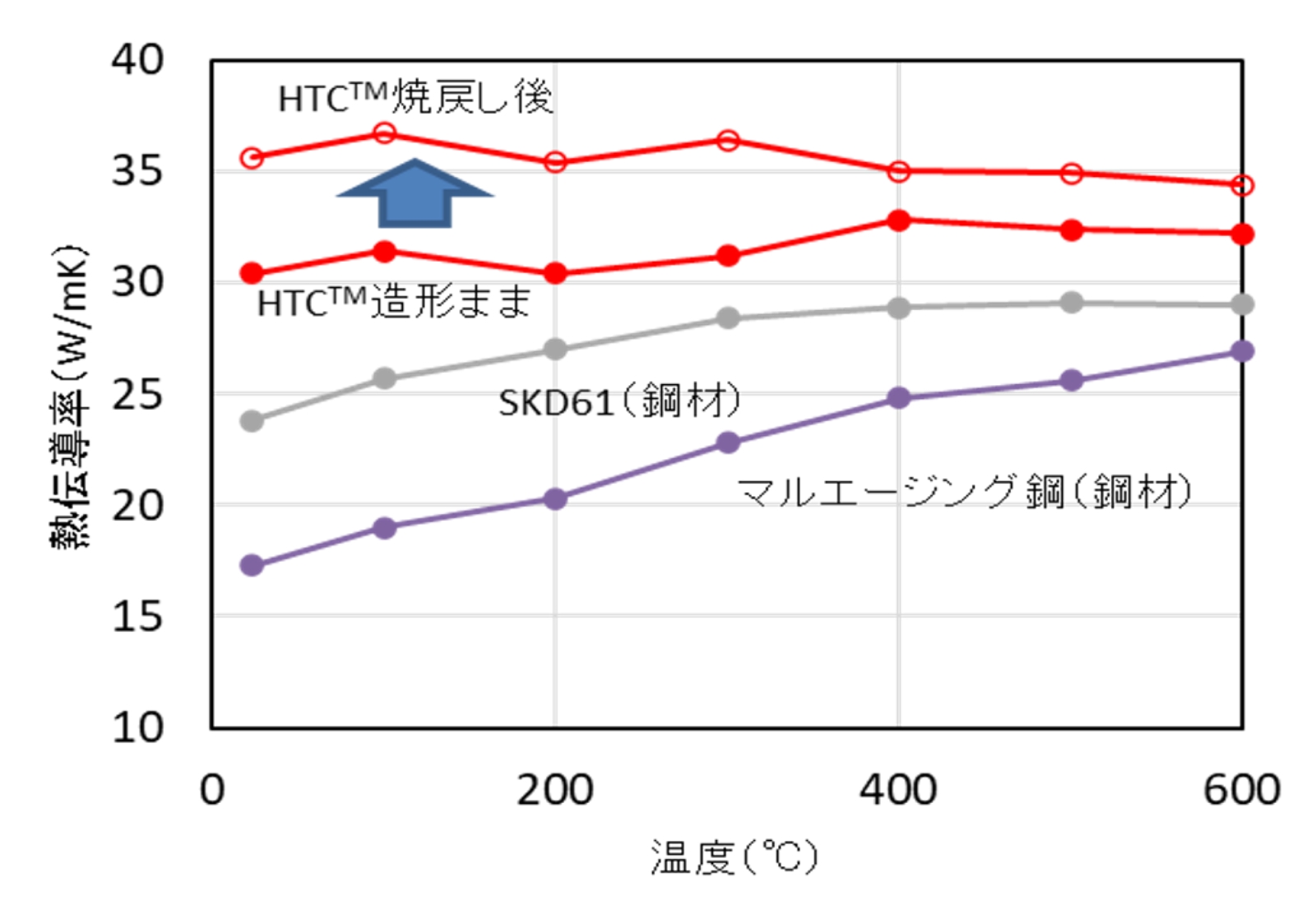

HTCTMシリーズは熱伝導率の向上により、金型を効率的に冷却できます。さらに、熱応力を低減し、ヒートチェックの発生や水冷孔からの割れ防止に効果があります。

図2. 各鋼種の熱伝導率比較

(レーザーフラッシュ法による測定)

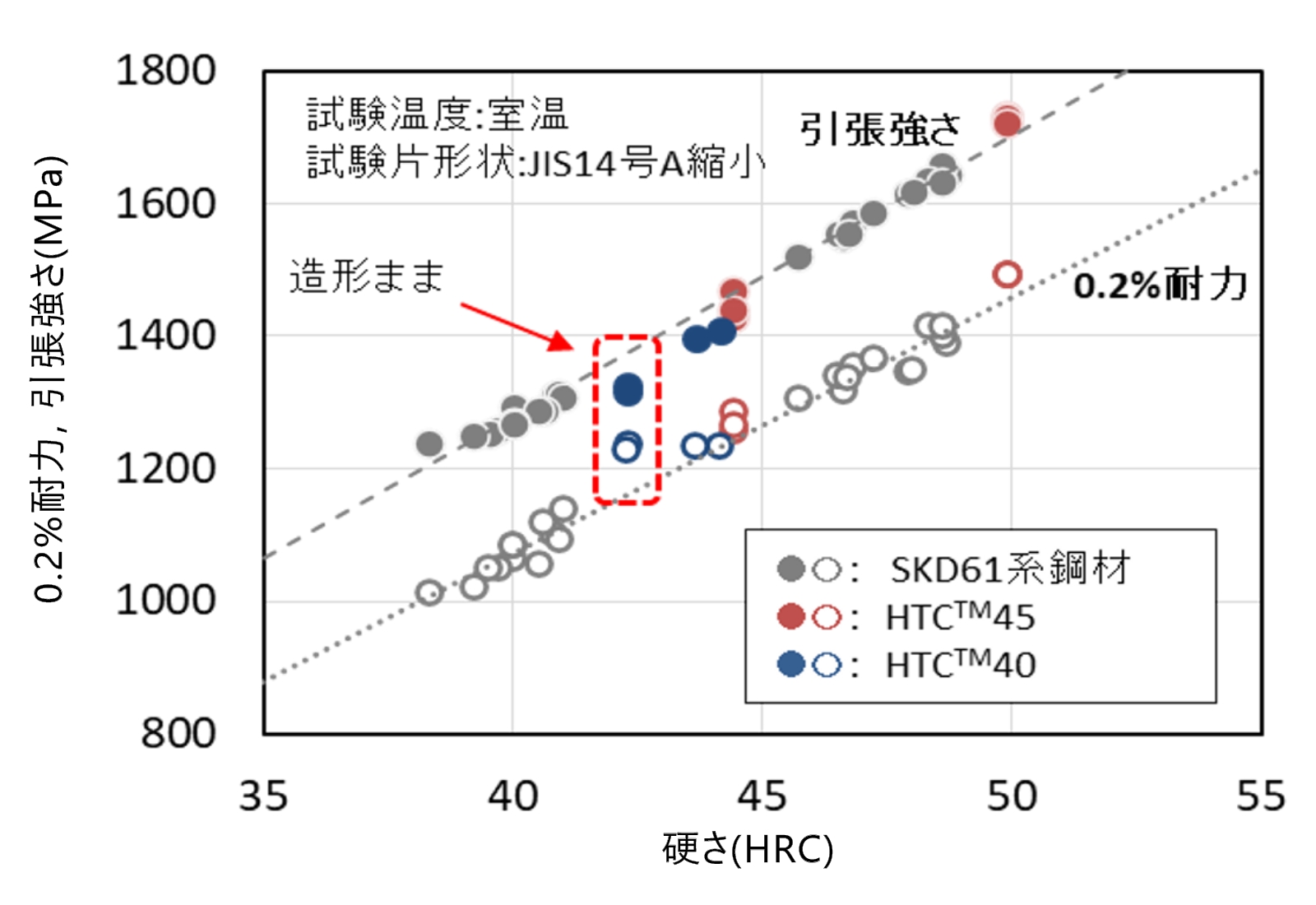

引張強さ、0.2%耐力は同じ硬さのSKD61系鋼材と同等です。

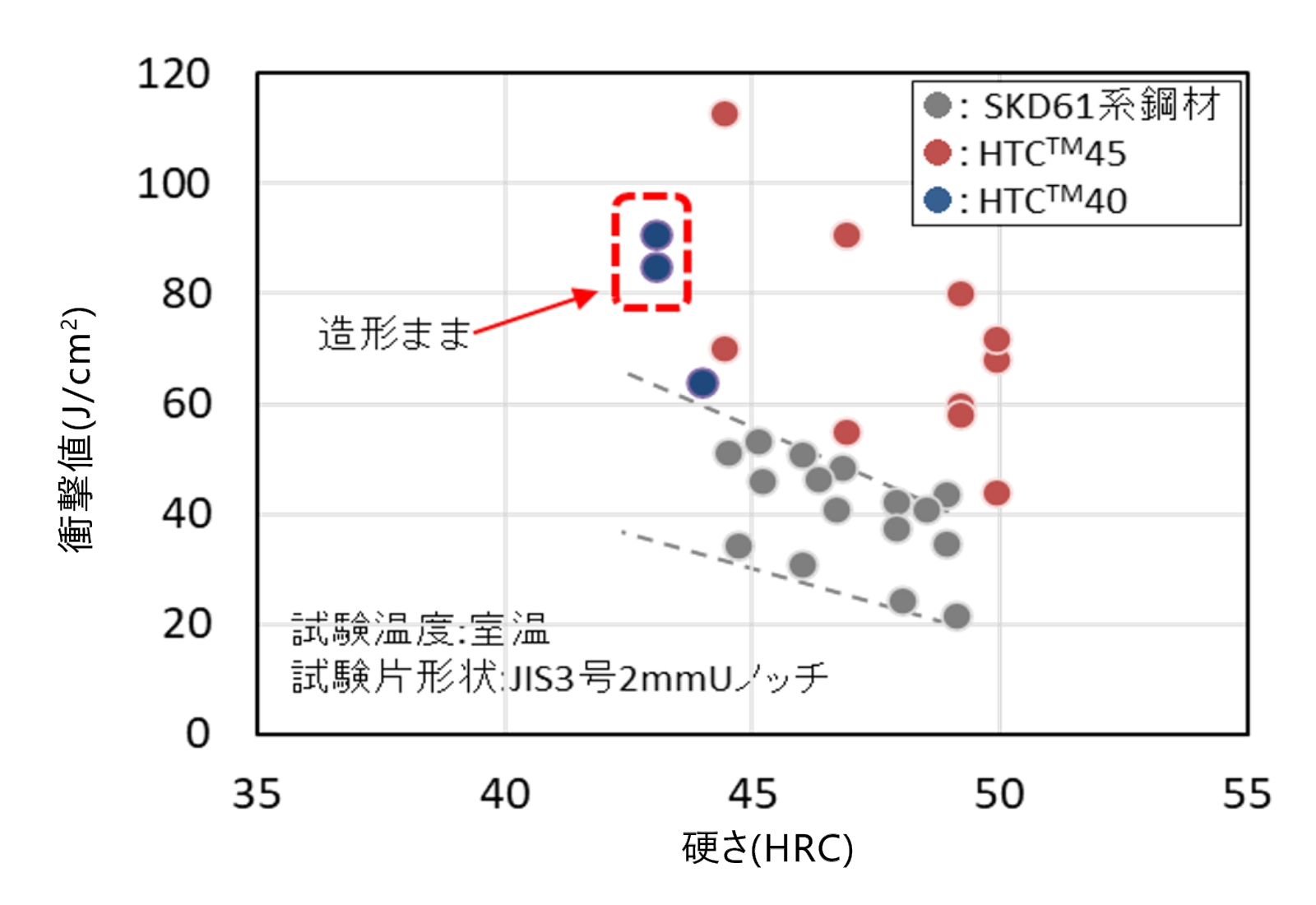

低炭素化の効果で衝撃値は同じ硬さのSKD61系鋼材に比べて高くなります。

図3. HTCTMの硬さと0.2%耐力、引張強さの関係*3

図4. HTCTMの硬さと衝撃値の関係

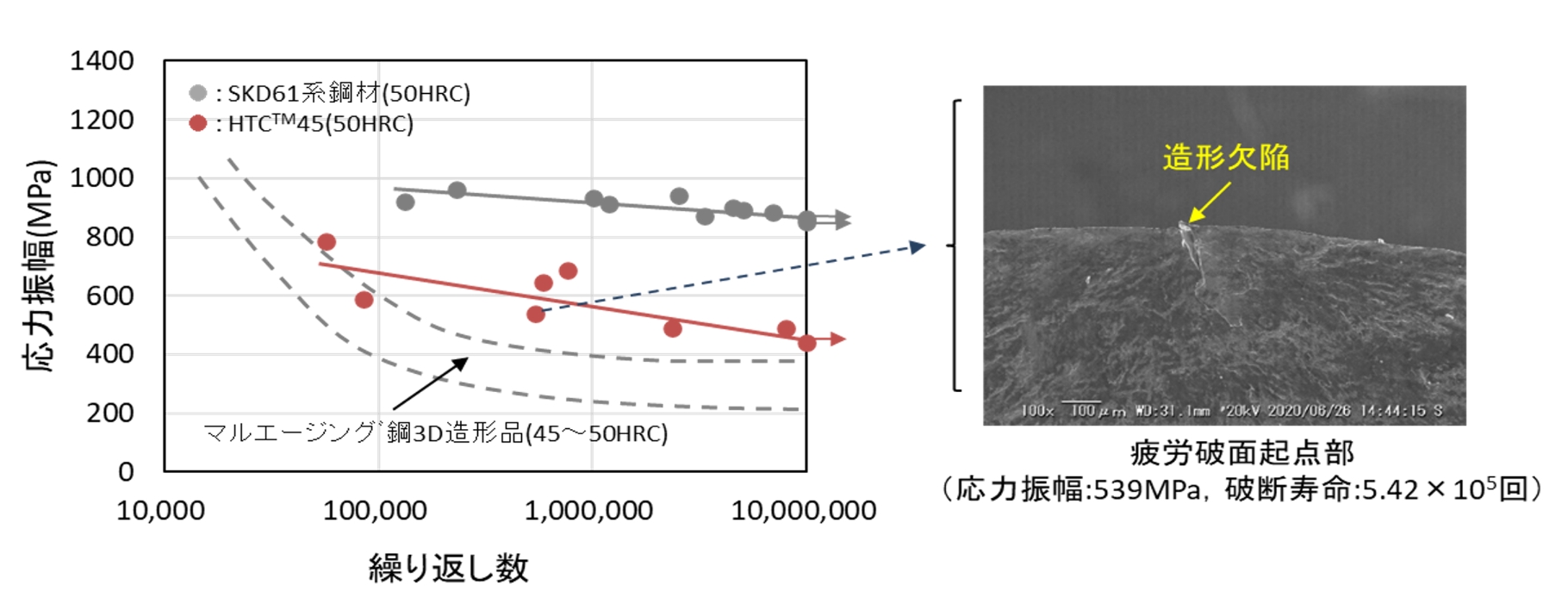

造形時に形成される欠陥により鋼材と比較すると同じ硬さの疲労強度は低下します。造形条件の適正化により疲労強度を向上させることは可能です。

図5. HTCTM45の疲労強度と代表的な疲労破面*3

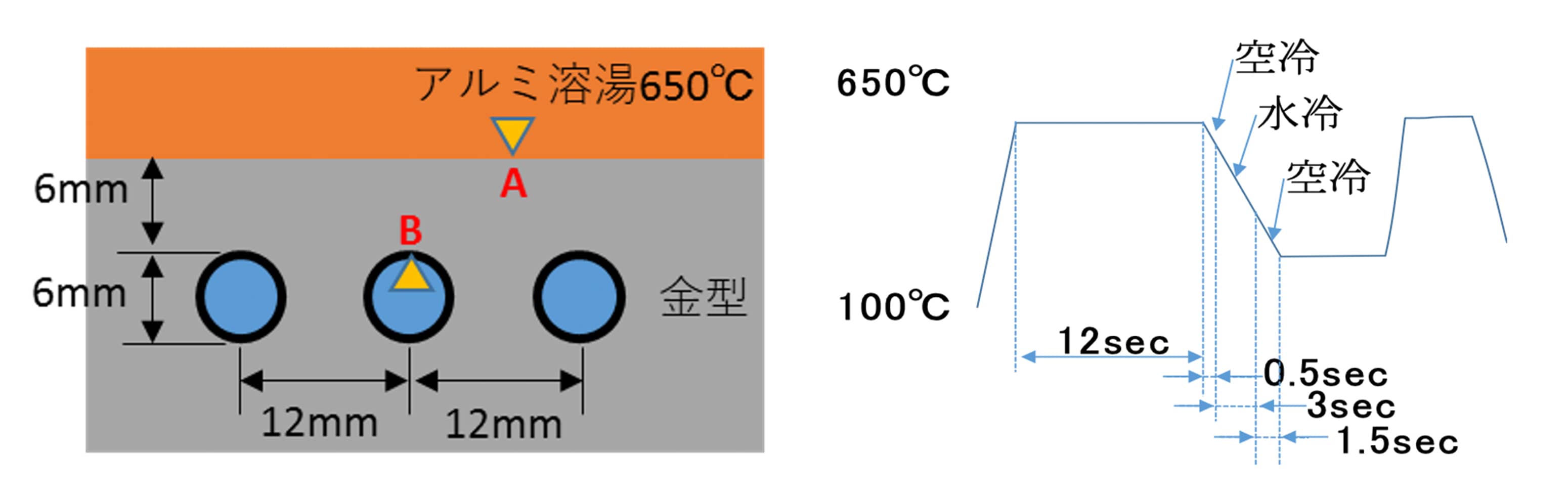

| 計算項目 | 計算結果 | 予想効果 |

| 金型表面(A点)最高温度低下 | -17℃ | 焼付き低減、サイクルタイム向上 |

| 水冷孔表面(B点)の応力振幅 | -10% | 水冷孔からの割れ発生型寿命延長 |

図6. FEM解析のモデルと熱履歴

熱伝導率向上の効果により金型表面の温度が低下し、ダイカスト製品のさらなる焼付き低減が図れます。また、水冷孔表面応力も低下し水冷孔からの割れによる型寿命向上に貢献できます。

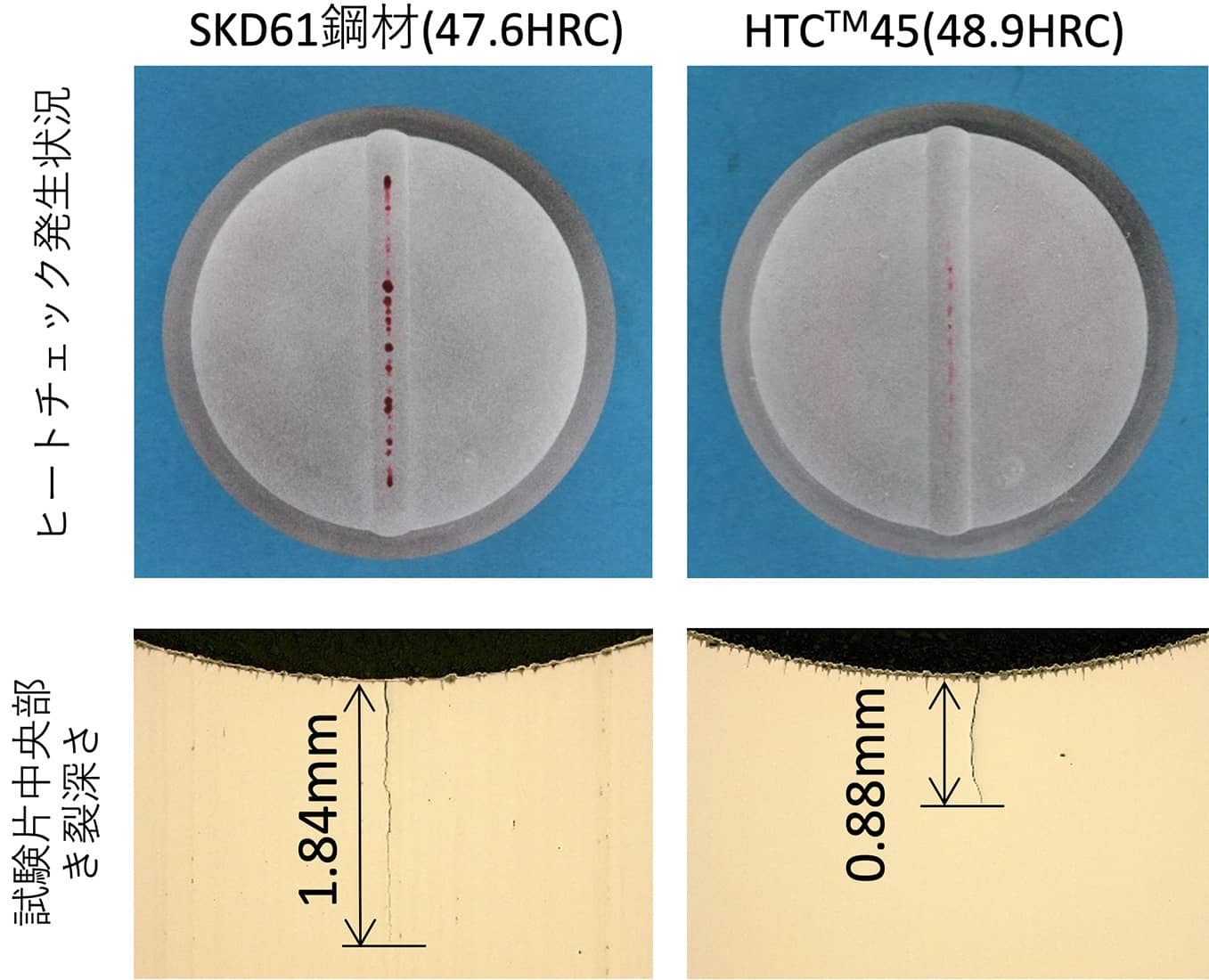

HTCTMは高い熱伝導率を有するため同じ熱履歴でも熱応力が低下し、SKD61鋼材よりヒートチェックの発生を軽減します。

図7. ヒートチェック試験結果*3

(ノッチ形状 R=6mm、深さ1m)

*3 引張試験、衝撃試験、疲労試験、ヒートチェック試験は三菱商事テクノス(株)殿のオリジナルレシピで造形した素材を用いた評価結果です。

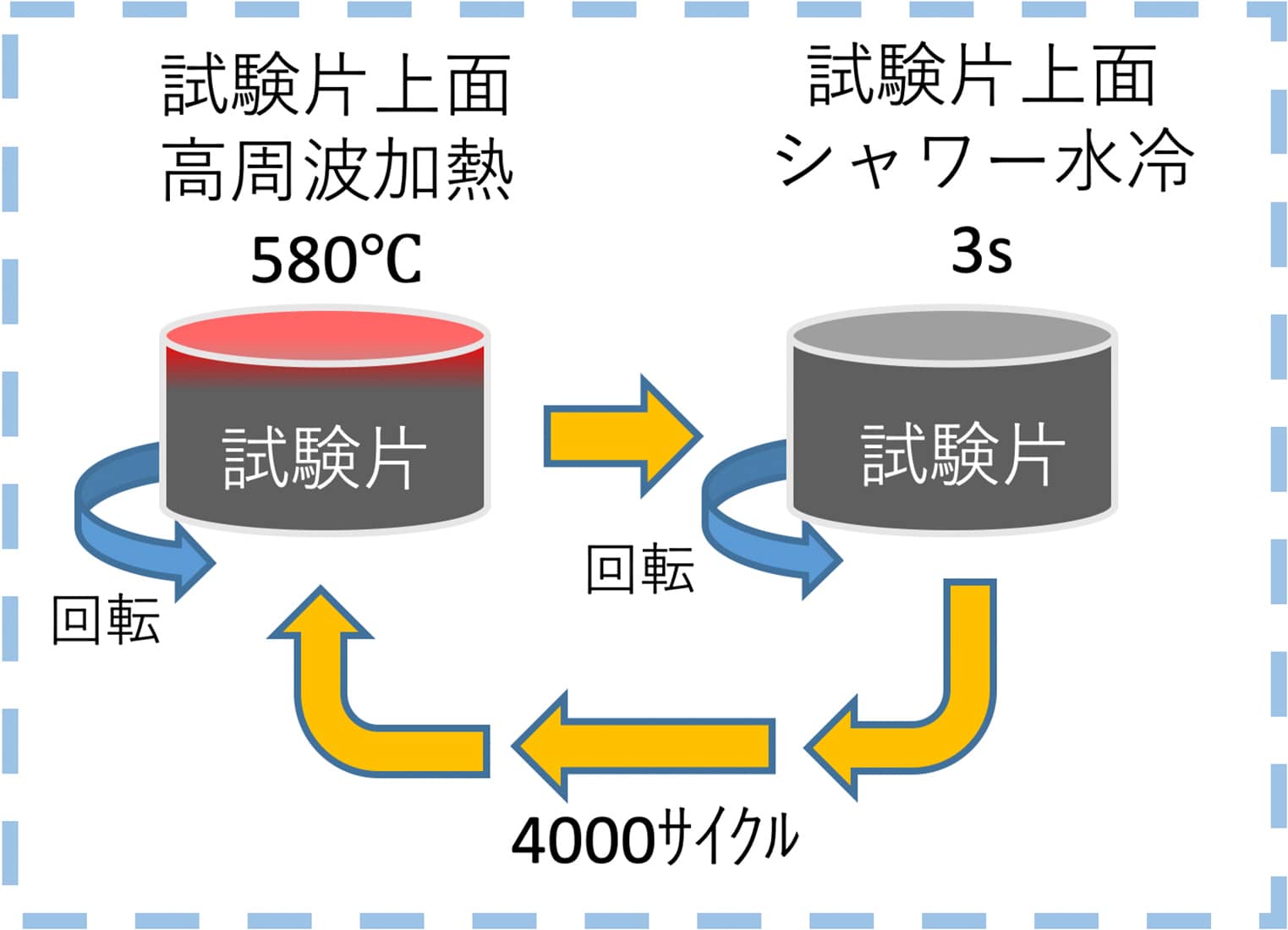

図8. ヒートチェック試験の概要

造形条件

表2の条件はGE ADDITIVE社製CONCEPT LASER M2を用いて確立した造形条件です。他の設備では条件適正化の参考データとしてご使用ください。造形条件についてのご相談は弊社営業までお問合せください。

| 部位 | レーザー出力(W) | レーザースポット径(μm) | スキャン速度(mm/s) | ハッチング幅(mm) | 積層厚さ(μm) | |

| 製品部 | 内部 | 300 | 180 | 600 | 0.13 | 50 |

| 輪郭部*5 | 150 | 100 | 300 | ― | 50 | |

| ダウンスキン部*6 | 内部 | 380 | 180 | 950 | 0.13 | 50 |

| 輪郭部*5 | 125 | 100 | 750 | ― | 50 | |

| サポート部 | 150 | 100 | 700 | ― | 50 | |

レーザー走査パターンはチェスボード形、ベースプレート温度は200℃を推奨します。

*4 本推奨条件は参考であり、前述の機械的性質および疲労温度などの特性を保証するものではありません。

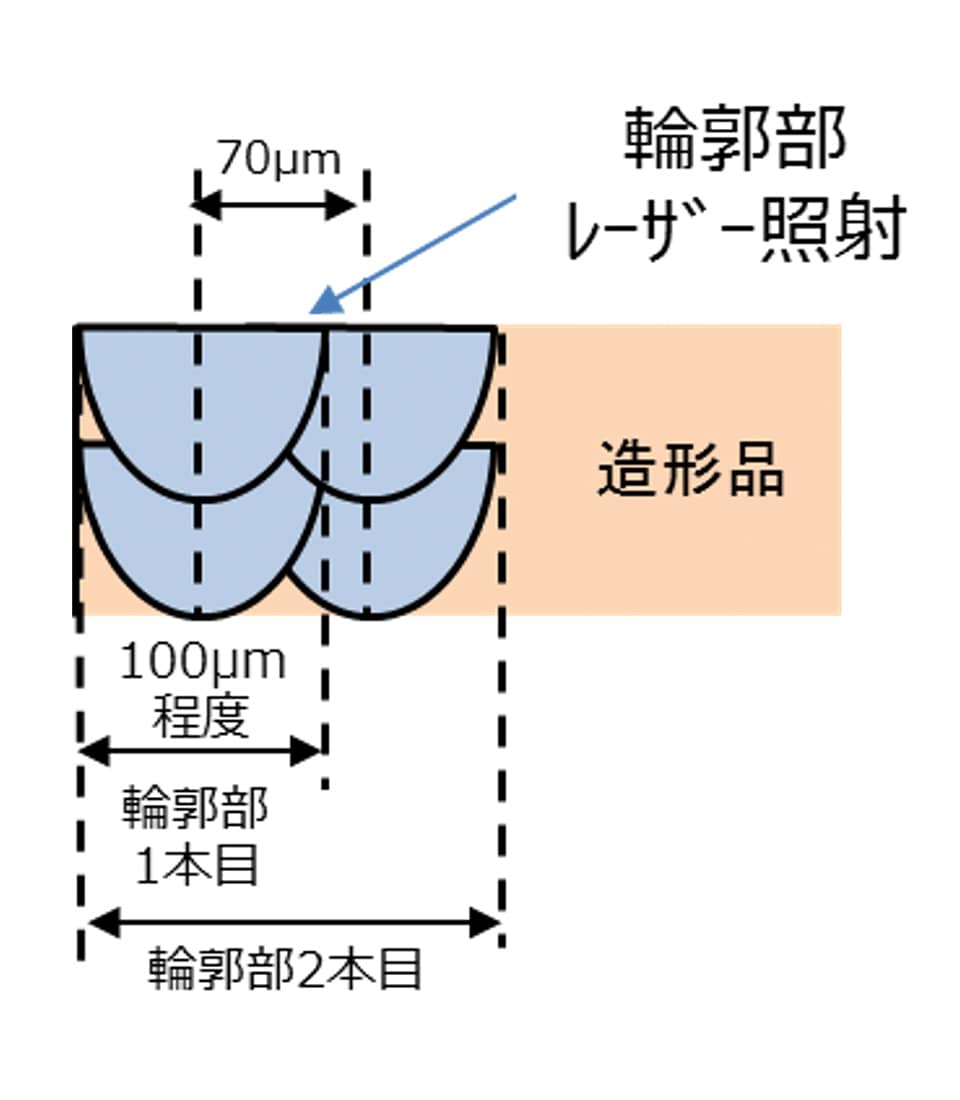

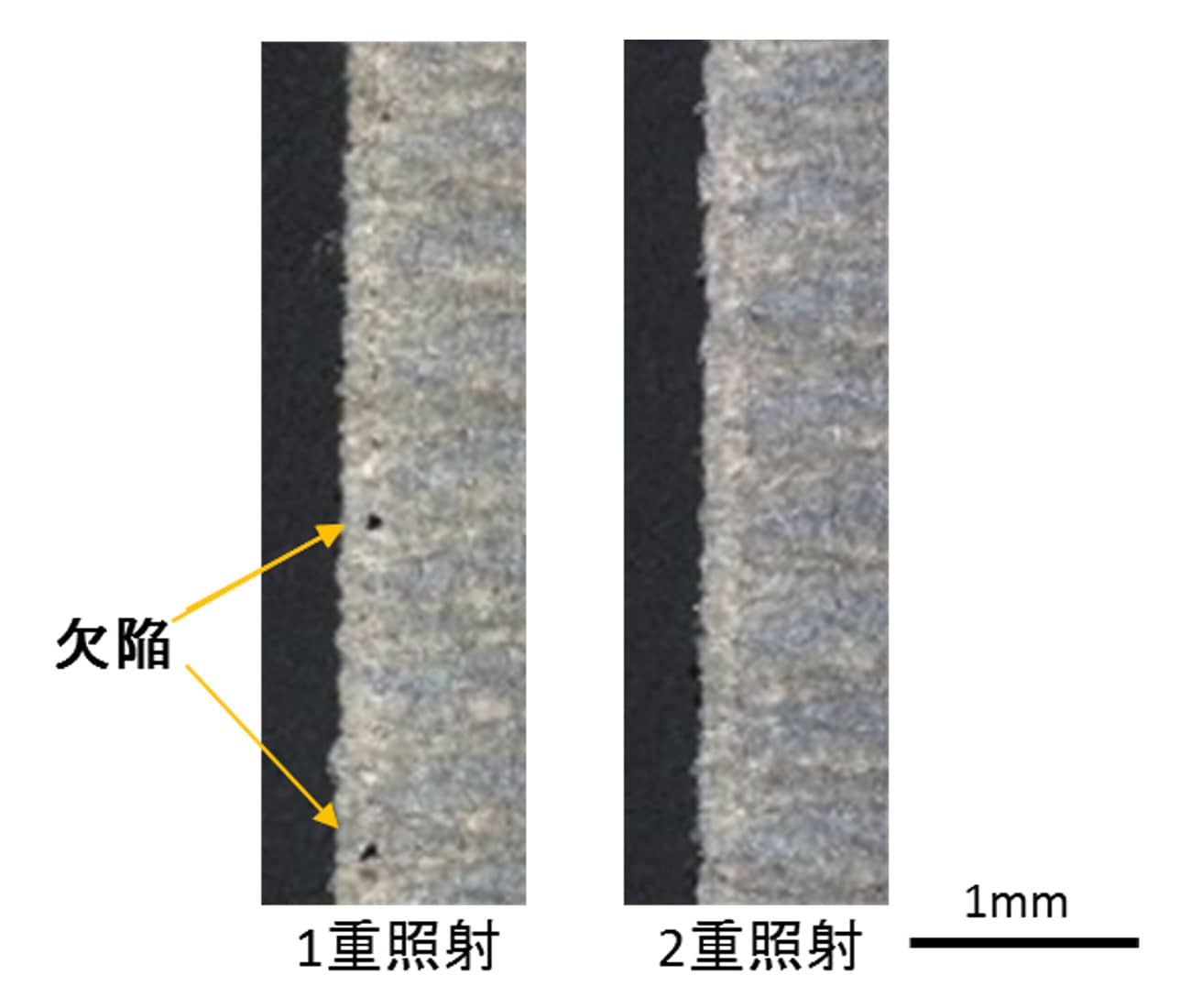

*5 輪郭部造形条件について

輪郭と内側に70μmオフセットした位置の2重でレーザー照射することにより輪郭部と内部の境界に発生する欠陥が低減します。

*6 輪郭部造形条件について

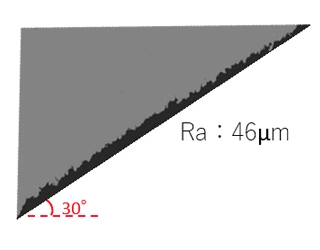

ダウンスキン部の表面は粗くなりやすいため、専用造形条件の適用により表面粗さが軽減します。

(ダウンスキンの輪郭部は1重のレーザー照射にして下さい。)

図9. 輪郭部レーザー2重照射のイメージ

図10. 輪郭部と内部の境界に発生した欠陥

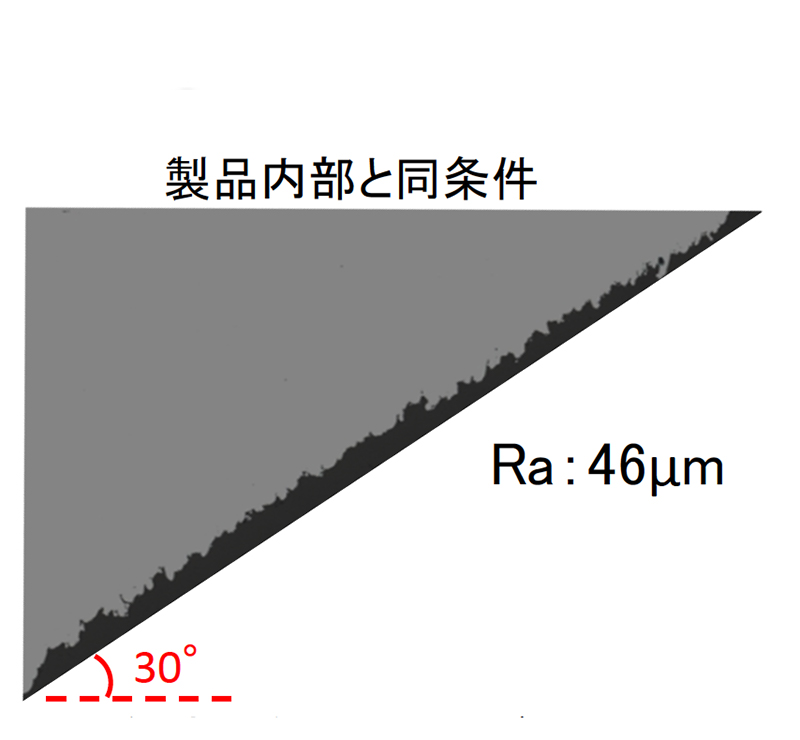

製品内部と同条件

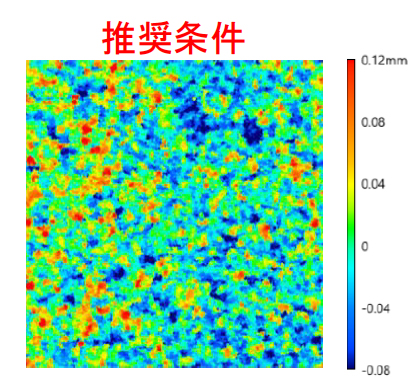

推奨条件

図11. 各造形条件によるダウンスキン部の断面粗さ比較(ダウンスキン部角度:30°)

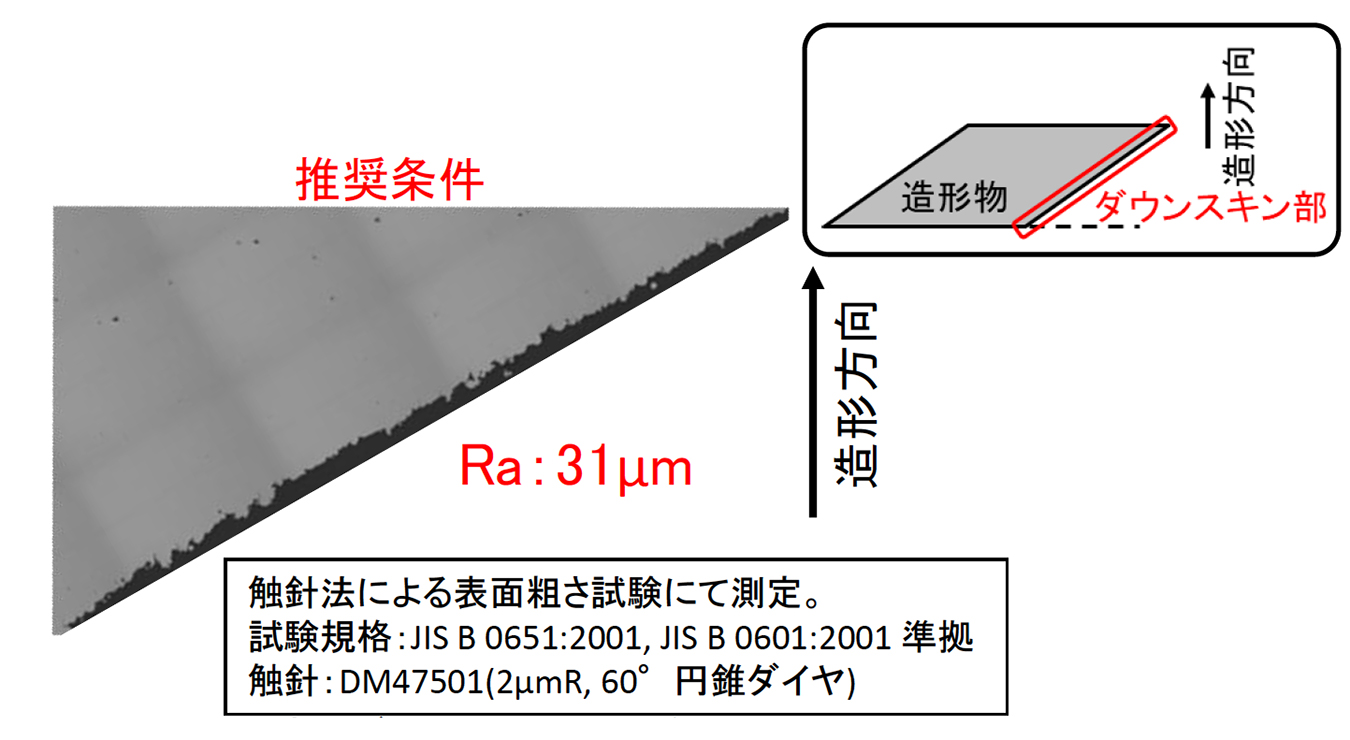

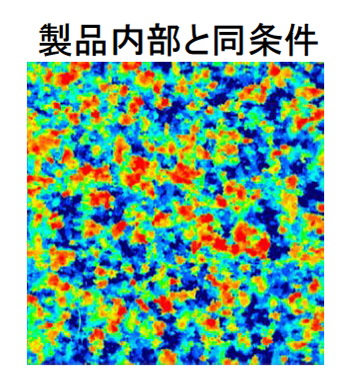

製品内部と同条件

推奨条件

図12. 3D形状測定によるダウンスキン部表面粗さ比較

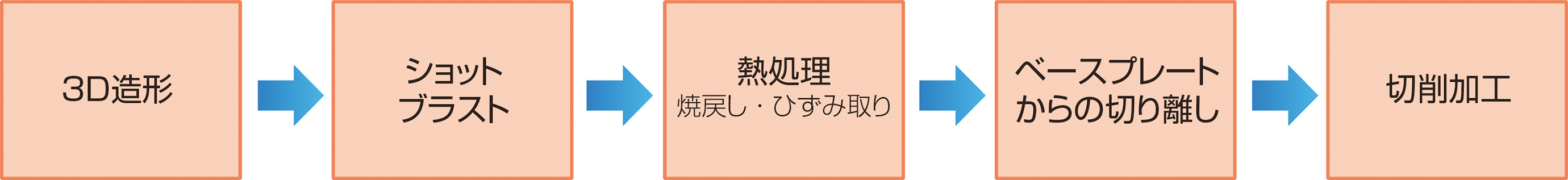

HTCTMを用いた金型の製造工程

HTCTMは3D造形で焼入れ処理を兼ねることが可能です。焼戻し時の二次硬化で靭性が低下して割れが発生することを防止するため、造形品表面の凹凸をショットブラスト等により除去した後に、焼戻しによる硬さ調整またはひずみ取り熱処理を実施します。熱処理時はベースプレートままで実施したほうが切り離し後のひずみが低減します。

図13. HTCを用いた金型の製造工程(想定)

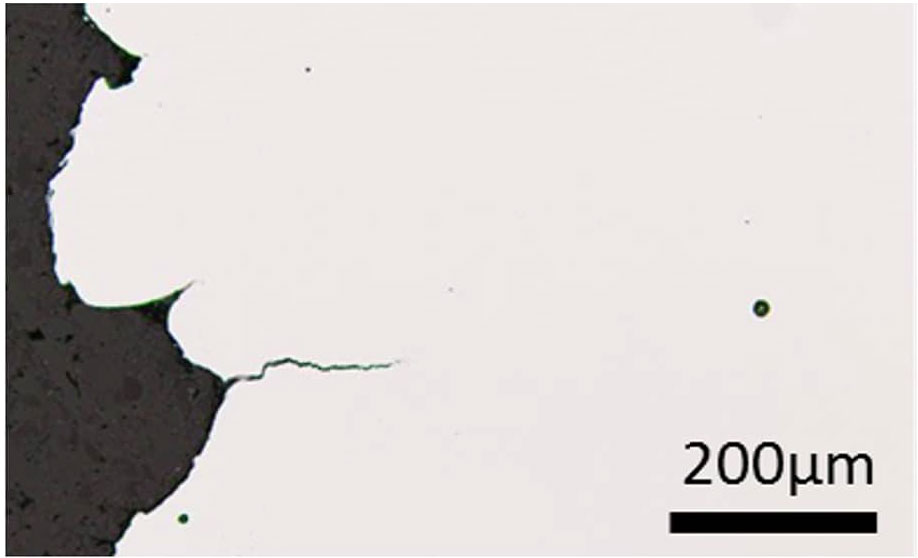

図14. 造形後の焼戻しで発生した初期のき裂

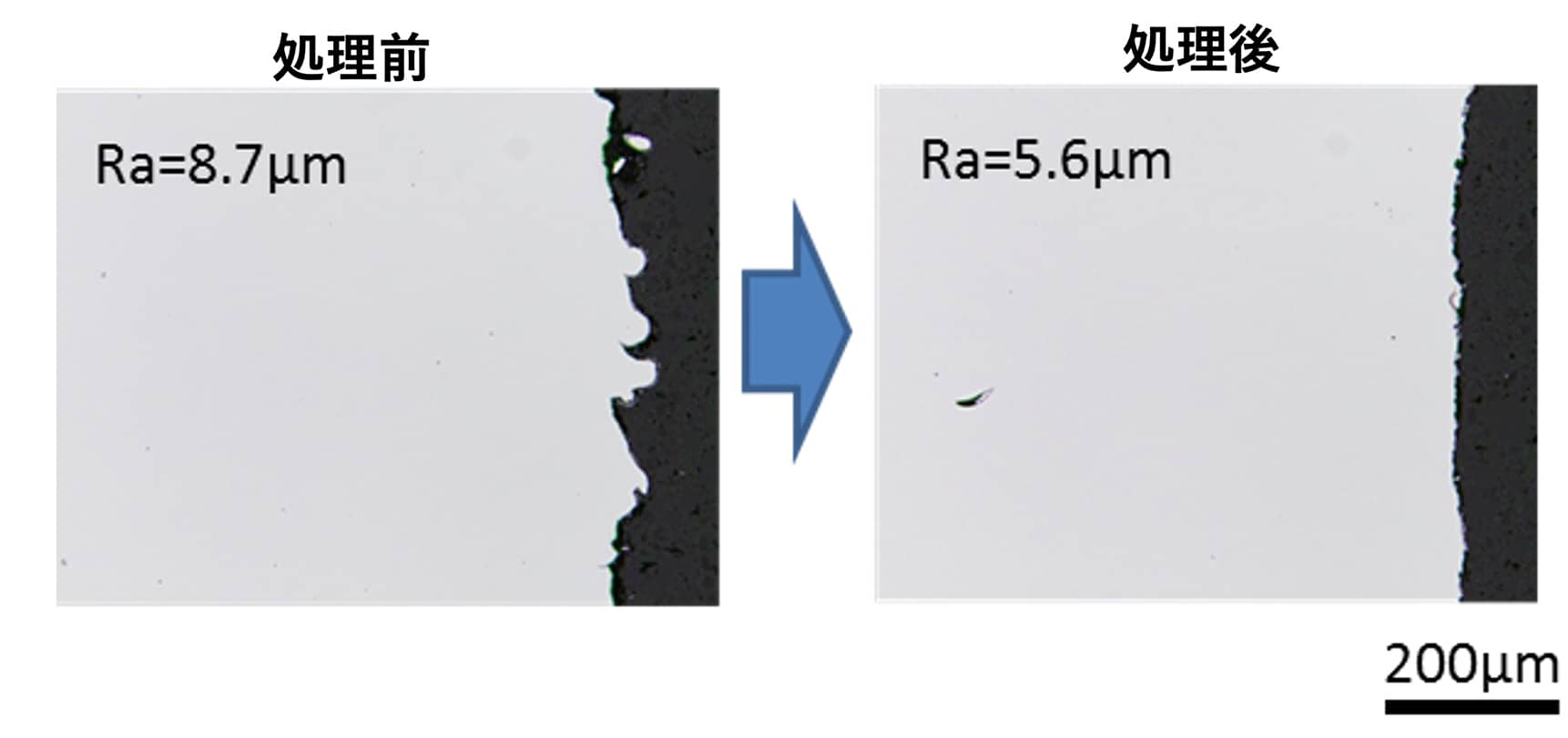

図15. ショットブラストによる造形品表面変化例

造形品の割れはベースプレートに垂直方向表面の凹凸に起因して発生します。平坦化により割れリスクを低減できます。

ベースプレートに対して垂直方向の面をショットブラストで平坦化してください。

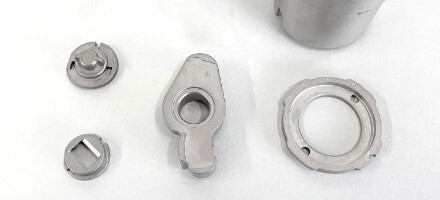

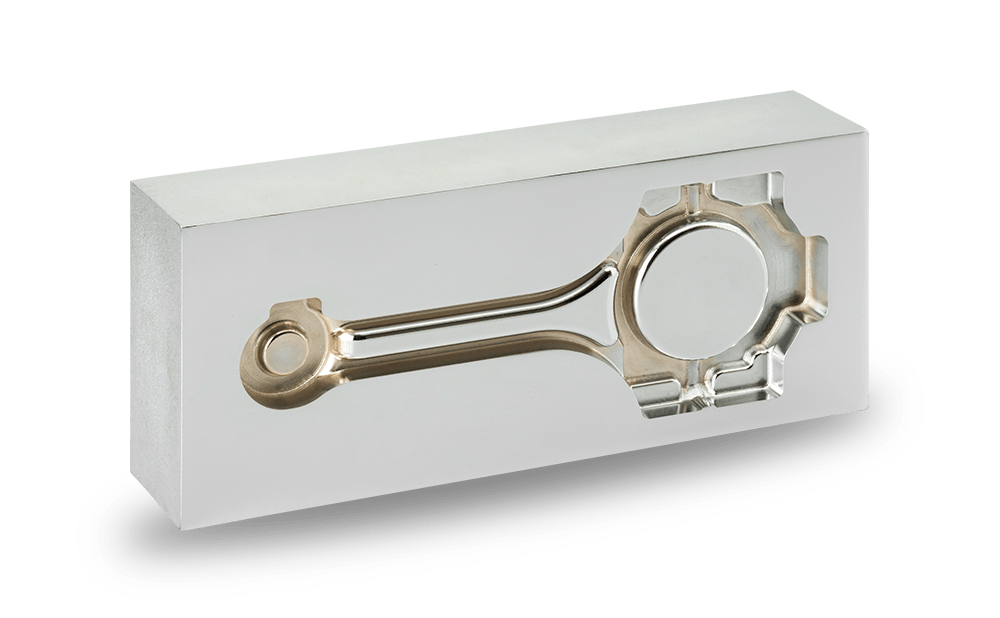

造形例

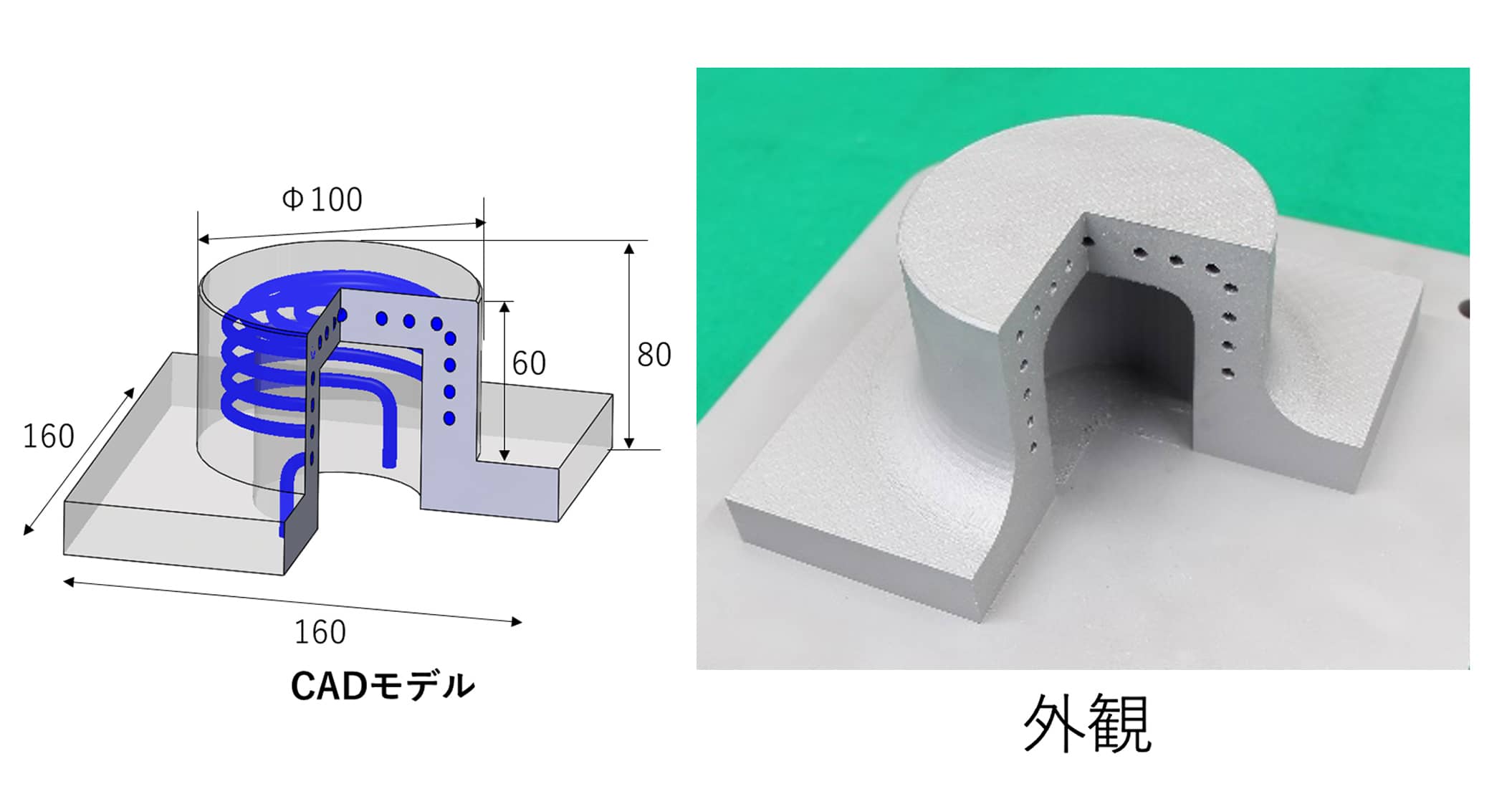

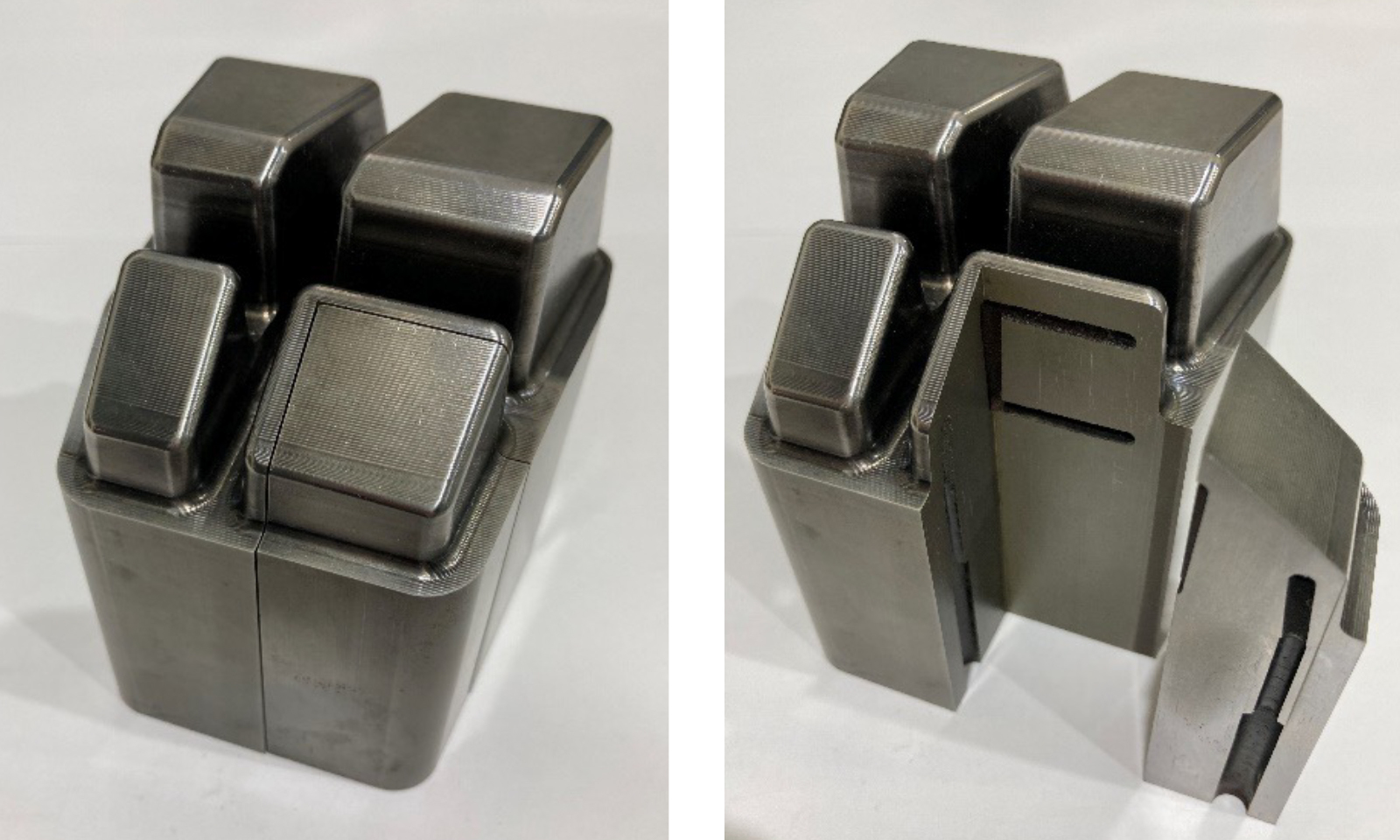

図16. HTCTM40を用いた模擬型造形例

(当社所有GE Additive社製Concept Laser M2で造形)

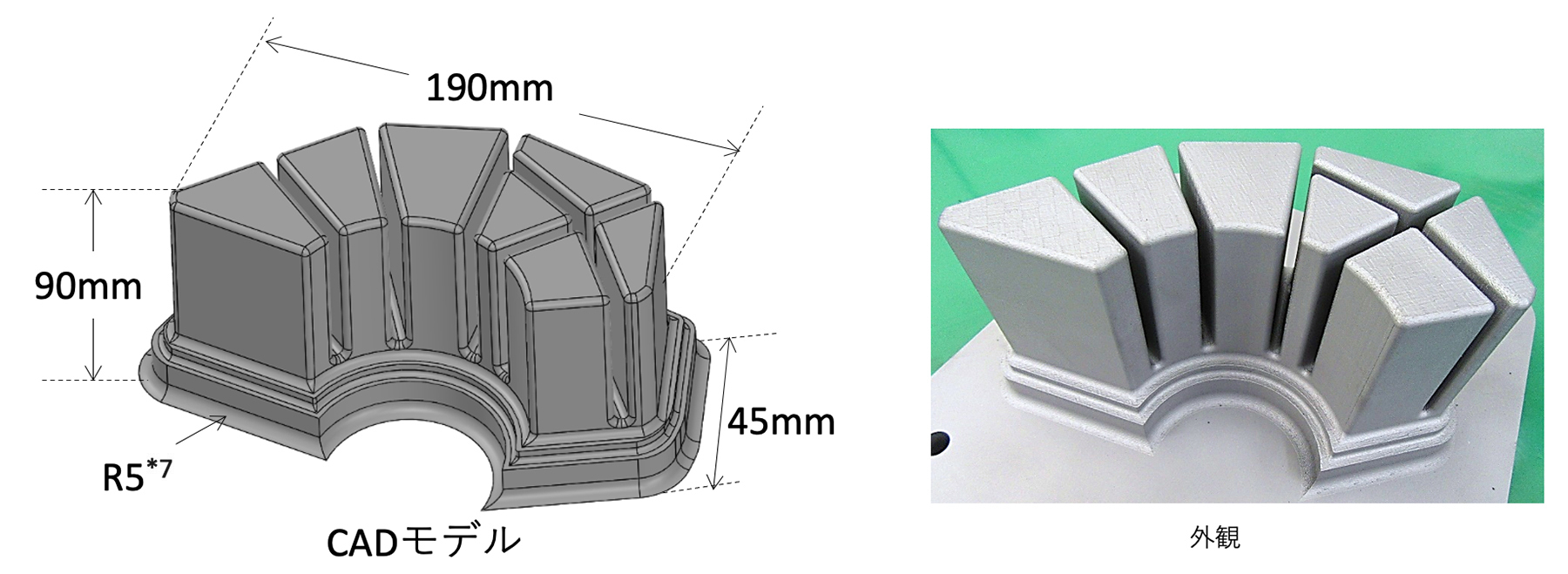

図17. HTCTM45を用いた模擬型造形例

(当社所有GE Additive社製Concept Laser M2で造形)

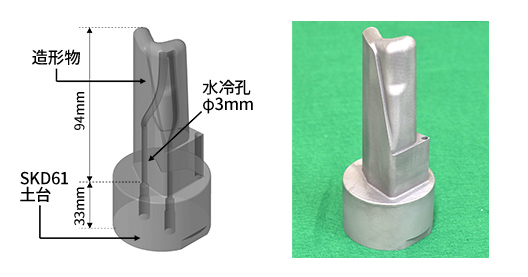

図18. HTCTM45を用いた造形例

(当社所有GE Additive社製Concept Laser M2で造形)

*7 割れ抑制のため、ベースプレートと造形物の境界はR5で造形。

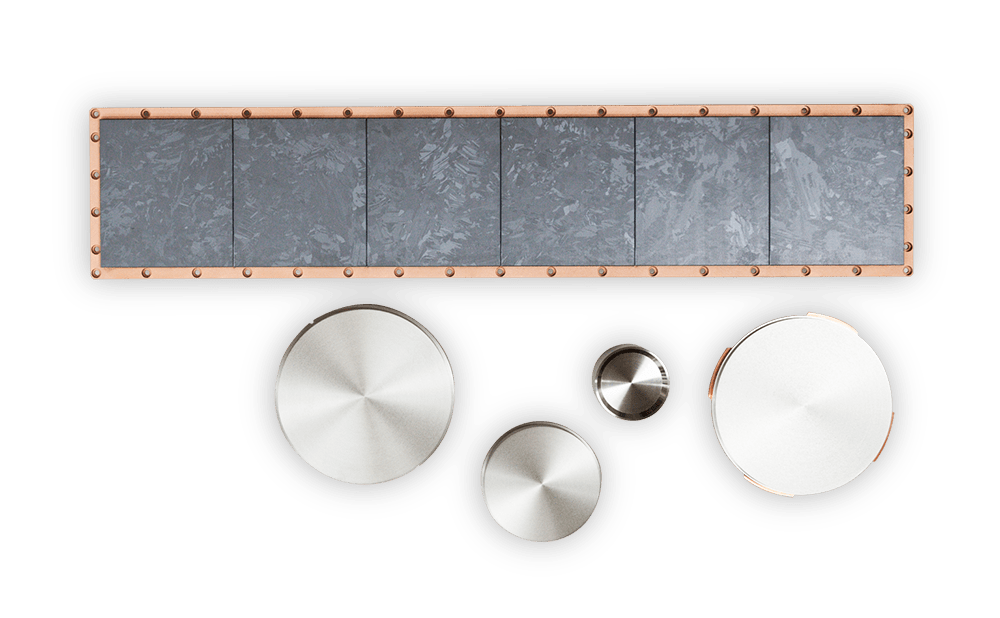

株式会社ソディック様 精密金属3Dプリンタ OPM250Lによる造形例

| 技術資料 | ダイカスト金型モデルの蓄熱部冷却に、3D冷却水管を内部に造形(446KB) |

| 使用設備 |

精密金属3Dプリンタ OPM250L

(株式会社ソディック社様サイトへ移動します) |

| サイズ(mm) | 70 × 80 × 90 |

| 材質 | AMDAPTMシリーズ HTCTM45、ベース S50C |

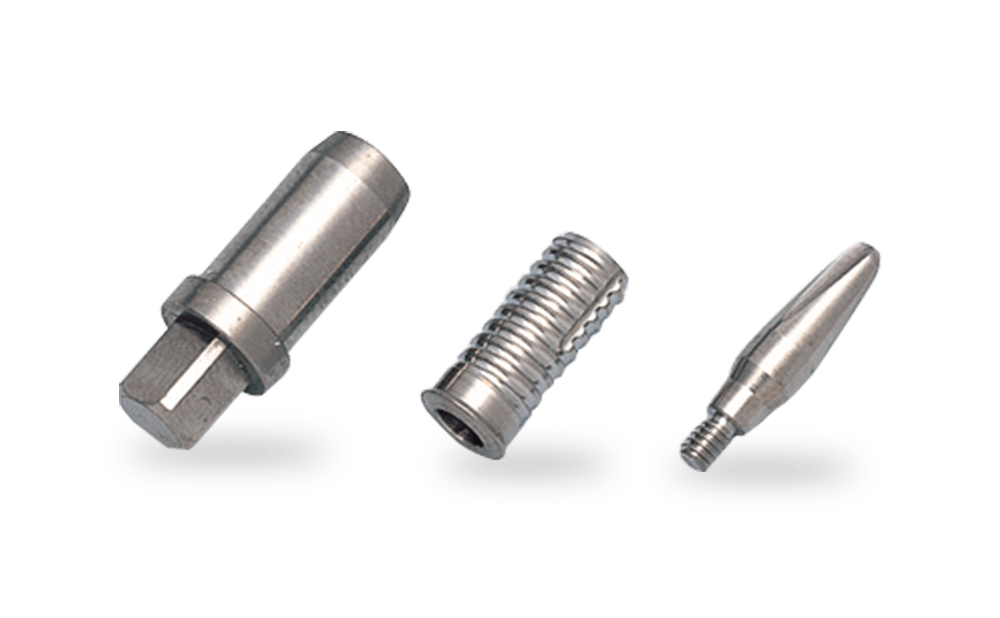

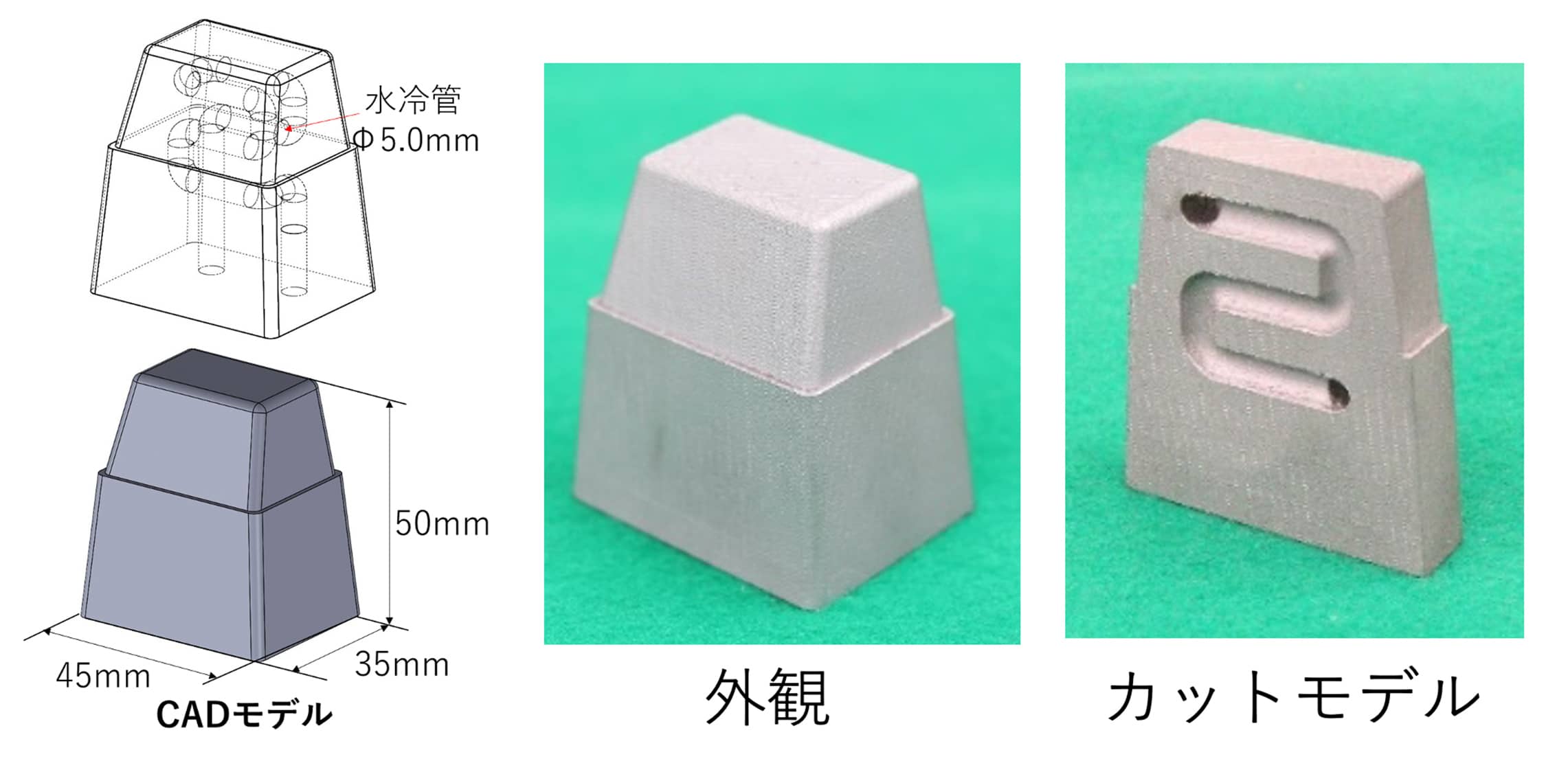

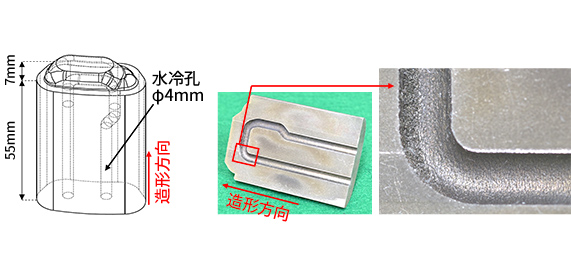

株式会社日本精機様による造形例

造形例①

| 造形 |

株式会社日本精機様

(サイトへ移動します) |

| 使用設備 | コンセプト・レーザー社 金属3DプリンタM2 |

| サイズ(mm) | φ54×127(造形例①) 45×16×62(造形例②) |

| 材質 | AMDAPTMシリーズ HTCTM45 |

造形例②

ご注意とお願い

本ウェブサイトに記載されているデータは当社試験による代表的な値であり、製品を使用された場合に得られる特性を保証するものではありません。また、本ウェブサイト記載の情報は今後予告なしに変更される場合がありますので、最新の情報については、各担当部署にお問い合わせください。なお、本ウェブサイトに記載された内容の無断転載や複写はご遠慮願います。

関連資料ダウンロード

AMDAP, HTCは大同特殊鋼の商標または登録商標です。